徐振强

引言

英威达(Invista)的聚酯专利中,工艺热源依赖于3.5kg/cm2(G)的气相热媒,这种热媒是联苯-联苯醚共熔共沸混合物,液相热媒经热媒炉加热后在热媒闪蒸罐内减压闪蒸产出稳定的气相热媒,闪蒸罐提供了流体迅速气化和气液分离所需的合理闪蒸空间。热媒气相总管温度、压力是该工段对聚酯工段的保障工艺指标,液位监控是该工艺段关键的操作控制工艺参数,是影响气相热媒温度、压力指标稳定,防止冒管、带液的重要影响因素。文中主要分析了热媒闪蒸罐内流体的物理特性与运动特性,总结了热媒闪蒸罐液位仪表的选型、安装注意事项及操作使用经验,分析了导致热媒闪蒸罐液位测量不稳定及其他高温热媒凝液罐液位仪表气蚀损坏的原因并基于故障原因提出了改善措施。

一、热媒闪蒸工艺特点

热媒闪蒸的主要特点是液相热媒进液口设计在热媒闪蒸立罐切线方向,液相热媒进罐压力设计为6.5kg/cm2(G),闪蒸压力为305kg/cm2(G)。液相热媒切线进料的方式利用了离心力提高气液分离效果,液相饱和热媒在进入闪蒸罐减压后,闪蒸出的气相与液相利用重力分离,也可以加设丝网或挡板撞击以提高分离效率。闪蒸罐的进料口管径及定位尺寸应遵循工艺气-液分离器设计规范的设计计算要求,进料口径须与管道同口径,进料口中心线向上至筒体上部切线取(1.2倍筒体直径+1/2进料口直径)或(900mm+1/2进料口直径),二选一时必须取二者计算后的较大值,进料口中心线向下至液相最高液位可取(450~600mm+1/2进料口直径)。

热媒闪蒸罐的设计压力为6.0kg/cm2(G)、设计温度375℃、操作压力3.5kg/cm2(G)、操作温度337℃,设备及仪表还应耐受停车后的极端真空工况。本文中热媒是联苯&联苯醚混合配置的共溶共沸混物,质量比是26.5∶73.5,市场上常选用两个厂家的产品,分别是道康宁的品牌Dowtherm A和首诺的品牌THERMINOL?VP-1,该类别导热油具备热稳定性好、高温时饱和蒸汽压力低、液相黏度较低、凝固点温度12℃,气相的适用温度范围为257~400℃等特性。

二、热媒闪蒸罐液位仪表设计方案及选型

热媒闪蒸罐的操作工况具有高温、低压、耐真空的特点。联苯-联苯醚热媒具有毒性与易燃特性,热媒罐的液位仪表总体选型原则是远传液位计选型远传双法兰液位变送器,就地液位计选型磁翻板液位计,液位报警开关通过在磁翻板液位计上扩展干簧管式浮子感应开关。液位仪表选型要满足高温热媒的苛刻工况,优化选型与优化安装方案是后期仪表可靠稳定运行的必要条件。文中根据设计与生产实践经验总结如下重要的设计选型原则:

(1)耐高温与防凝固,基于康泰斯江阴澄高聚酯瓶片项目实践,液位变送器选用ABB品牌266DRH系列液位变送器或者麦德胜Madshen MDSDP150系列,配套各属专供系列密封组件。

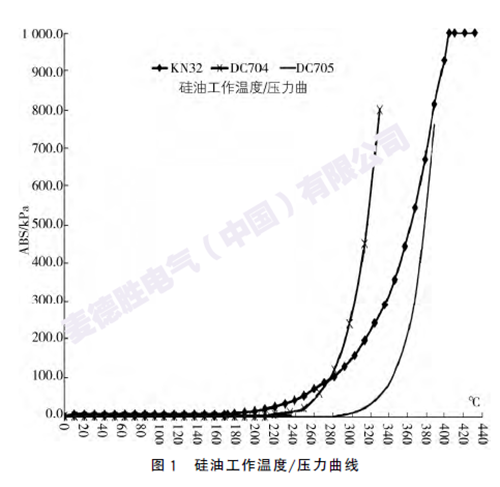

(2)热媒闪蒸罐的操作温度是337 ℃,设计温度达375℃,高压侧膜片材质选择AISI316SS。密封件及毛细管填充液必须考虑选择能耐高温、耐真空、工作温度压力区域宽的硅油。根据以往的项目实践,有三种硅油在备选范围内,分别是WIKA耐高温型号KN32、道康宁的DC704与DC704高温硅油。本文汇总了三种高温硅油的温压工作性能曲线,如图1所示。对比图中硅油工作温压曲线(曲线左侧区域为硅油的工作区域),可以明显得出KN32硅油的高温、真空应用温度范围与压力范围均要优于DC704和DC705硅油,其中KN32高温硅油的最低温度限值为-25℃,优于704硅油的0℃及705硅20℃,后两者在南方均需要考虑伴热。

(3)液位计负压侧一般处于罐体的气相空间,密封组件膜片应考虑耐受热媒中的微量氯离子腐蚀,低压侧膜片材质常升级考虑哈氏合金C-276。

(4)高压侧的液相热媒在冷态时表现出高黏度特性,应选择延伸式法兰密封组件,确保密封膜片平面与设备内侧平齐。

(5)磁翻板液位计应根据设计操作温度选型耐高温型号,磁性浮球及磁翻柱都应能适应热媒闪蒸罐的高温工况及停车后可能产生的负压工况。

三、热媒罐液位仪表应用故障分析

热媒系统液位仪表在运行过程中常出现磁翻板液位计失效、浮子及筒体遭腐蚀泄漏、双法兰液位计膜片腐蚀破损的严重故障,严重影响生产稳定和装置安全。下文主要从磁翻板液位计失效和液位仪表接液部件腐蚀两个方面分析故障原因及总结故障解决方案。

3.1磁翻板浮子液面跟随失效故障分析

磁翻板能够在开车初期的低负荷阶段正常进行指示,但热媒循环量提升到一定负荷后磁翻板液位计将失效,其刻度标尺一直显示最低液位,可以确认此时磁浮球处于磁翻板液位计筒体底端。磁翻板液位计是利用连通器原理测量的液位仪表,连通器原理是“几个底部互相连通的容器,注入同一种液体,在液体不流动时连通器内各容器的液面总是保持在同一水平面上”。连通器测量的首要条件是液体是静止不流动的。前面分析过热媒闪蒸系统特殊的工艺特点,液相热媒是罐体切线进料,这不可避免地引起了闪蒸罐内液相热媒的强烈旋转并产生漩涡流。根据伯努利原理最为著名的推论“等高流动时,流速大,压力小”。在闪蒸罐内的液相热媒旋转速度显著高于磁翻板液位计连通器内的静止液相热媒,这就导致在磁翻板液位计下连通边界面处的压力不平衡,磁翻板侧的液注静压要高于闪蒸罐侧的液相热媒动压,此压力差最终会导致磁翻板筒体内的液相流入热媒闪蒸罐内,从而引起连通器测量失效。

通过上文的故障原因分析,本文提出了如下改进措施:

(1)磁翻板液位计上连通口设备内侧增设弧形挡板,弧形挡板焊接覆盖在上液位连通口上方,防止切线方向进入的液相热媒旋转流体灌入磁翻板液位计上口并导致浮子波动。该措施还可以防止过饱和液相热媒进入磁翻板筒体后导致的气蚀现象。

(2)设计时考虑提高磁翻板上连通口的高度,确保上部连通口连接的是罐体气相热媒。

(3)确保磁翻板液位计的下连通口处于静止或流动速度较低的液面内。热媒闪蒸罐的底部直接连接在热媒循环泵入口,工艺在设计时已经考虑过要避免液相涡流裹挟气体进入热媒循环泵入口,因此在热媒闪蒸罐底部设置有垂直“十”字挡板-防涡流挡板。放涡流挡板能消

除液体涡流,使防涡流挡板内液面处于相对稳定的工况。磁翻板液位计下连通口应开在热媒闪蒸罐底部防涡流挡板下,确保下连通口插在防涡流挡板的流体稳定区。

3.2翻板液位计筒体及浮球破损故障分析

浙江新凤鸣聚酯项目发生过热媒罐体上的磁翻板液位计破损泄漏险情,除了浮球破损失真外,还数次发生磁翻板筒体破裂导致的高温有毒、易燃的热媒泄漏,造成环境污染和操作安全隐患。本文总结后发现,破损的磁翻板液位计均安装于操作温度较高的热媒冷凝罐1812-T01、1812-T02和热媒闪蒸罐,查询DCS中热媒罐操作压力历史记录,发现故障仪表所处罐体均出现过操作压力低于饱和蒸汽压力的工况,推测气蚀应是造成液位仪表破损失效的主要原因。当设备操作压力低于饱和蒸汽压力时,液相热媒内会产生气泡并在液相与金属的接触界面处破裂并产生气蚀,一般认为气泡的形成、生长及溃灭过程中的气泡冲击波机制与微射流机制是造成材料机械损伤的根本原因。避免气蚀现象产生必须精细调整工艺设备的操作条件,避免设备容器气相压力低于液相热媒的饱和蒸汽压力。

四、结论

康泰斯的聚酯业主一直反馈热媒闪蒸罐、热媒冷凝液储罐等的双法兰液位计和磁翻板液位计故障多发,装置运行一段时间后总会出现双法兰液位计的接液膜片、磁翻板的浮子、磁翻板筒体等被腐蚀,磁翻板液位计也常常检测不稳定。过去一直认为是热媒内的氯离子含量过高引起的化学腐蚀引起的,我们将仪表接液部件材质更换为哈氏合金C-276,但腐蚀引起的破损问题依然没有得到改善。磁翻板液位计测量不稳定的问题在江阴澄高1700t/d聚酯瓶片项目中彻底暴露,该项目工艺产能在经过2倍放大后,热媒闪蒸罐只是相应提高了进液口高度,设备本体尺寸并没有同步放大,磁翻板液位计常在热媒系统开车负荷提高后彻底不能工作,现场检查后确认故障时磁翻板筒体内无热媒,这是导致磁翻板液位计不能工作的主要原因。仪表的故障常常是安装设计不合理或工艺设备操作不正确导致的,完美的仪表测量方案从来就不是仪表单个专业知识所能涵盖的,仪表专业确定选型和安装方案还应综合考虑收集工艺、设备、管道等方面的信息,了解工艺设备工作原理、理解工艺介质物性等。

:

:

:

:

:

- MDSGP167智能压力变送器在环保污泥

- 麦德胜 | 高精度智能压力变送器在锂电池

- 聚焦创新,前瞻布局,麦德胜单晶硅智能压力

- 镀金膜片型压力变送器在煤气化装置中的应用

- 中天钢铁热电厂6#机组煤气压力变送器安装