锅炉是工业生产化工产品、炼油、发电等工序不可缺少的能源设备。出于这个原因,生产过程的所有主要参数都必须严格控制。由于中国工业锅炉的控制基本上仍处于简单的手工操作和模拟仪表操作状态,因此也容易引发操作事故。在这种情况下,利用计算机技术来控制锅炉生产过程的自动控制具有重要意义,随着计算机控制技术应用的普及,工业锅炉的自动控制将得到更广泛的应用。

一、 工作原理

锅炉作为重要的动力设备,其控制的基本要求是:供应合格的蒸汽,使锅炉蒸发量满足需求。出于这个原因,生产过程的所有主要参数都必须严格控制。工业锅炉作为一个调节对象,是一个互连的、多输入、多输出、多回路、相互连接的对象。所有这些特性都取决于锅炉本身的特性。因此,理想的自动锅炉控制系统应该是一个多回路调节系统。这样,当锅炉的运行状态发生变化或受到一定的扰动时,系统将同时改变其调节量,使所有调节量具有一定的调节精度。但是,这种调整非常复杂,很难实现。

二、主要调节任务

①锅炉供应的蒸汽量适应负载变化的需要或保持一定的负载;

②锅炉供汽设备的蒸汽压力保持在一定范围内;

③过热器的蒸汽温度保持在一定范围内;

④汽包水位保持在一定范围内;

⑤保持锅炉燃烧的经济和安全;

⑥炉内的负压保持在一定范围内。

为了执行以上的调整任务,锅炉设备的控制被分成几个控制系统。主要控制系统如下:

2.1锅炉汽包水位控制系统

受控变量是汽包水位,操作变量是给水流量。主要考虑汽包内物料平衡,保证汽包水位在工艺允许范围内,是保证锅炉汽轮机安全运行的必要条件之一。

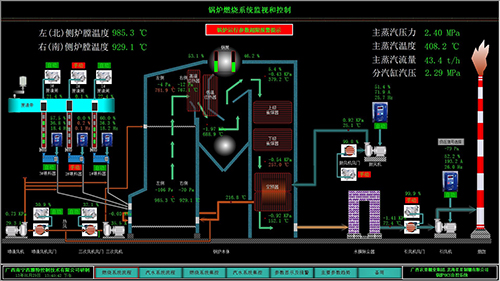

2.2锅炉燃烧控制系统

有三个控制因数,蒸汽压力、烟气中的氧气含量和锅炉的负压;还有三个操纵变量,燃料量、送风量和引风量。燃烧气体的蒸气压或烟气成分反映了燃料经济性指数和炉内的负压,控制的目的是使燃料燃烧产生的热量适应蒸汽负载的需要。通常使用蒸汽压力作为控制变量以维持燃料和空气之间的一定关系,正常燃烧烟气中的氧气含量是控制变量,以提高燃烧效率。

2.3过热器蒸汽温度控制系统

受控变量是过热器的输出温度,操作变量是减温器的喷水量。过热蒸汽的温度是锅炉生产过程中的一个重要参数,过热器温度控制的任务是将离开汽包的饱和蒸汽加热到一定的温度,形成过热蒸汽,然后送到工作的汽轮机。过热蒸汽的温度过高会影响过热管的使用寿命,甚至会损坏汽温。如果温度过低,会直接影响到设备的运行,所以过热器的出口温度必须保持在允许范围内。

三、控制原理及实现

锅炉的运行必须满足以下要求:由于负载的变化和温度的变化,锅炉的出口温度或蒸汽压力也会改变。根据上述要求,锅炉控制系统可配置汽包位控制回路、锅炉恒压供水系统水控制回路、输出蒸汽压力控制回路,分别控制锅炉给水量,锅炉给水、锅炉引风量、送风量及锅炉进煤量。

3.1汽包液位调节控制系统(热水锅炉无此系统)

为了安全运行锅炉,系统使用双面水位变送器,一直到报警联锁,一路调整控制。为保证控制精度,采用反馈调节系统,即引入蒸汽流量和给水流量使用三冲量水位。

在锅炉循环水(直接供水)或水循环(区间供水)过程中,滞水量小于供水量,因此停滞水压降低,系统必须实施补水措施,以确保供水平衡和回水压力。 为了使系统平稳安全运行,采用变频器进行自动补充水。

3.3 负压调节控制系统

炉内负压的大小对节能有很大影响。负压大,散发的热量大,热损失增大,煤耗增加,理想运行状态应处于轻微负压状态。其可以显着增加悬浮碳颗粒在炉内的停留时间,增加沉降,使煤完全燃烧,从而提高热效率。但是,由于负载的变化,炉内的负压发生波动,系统中的鼓风信号会提前对引风机进行调节。

3.4负荷调节控制系统

为了达到锅炉的最佳燃烧效果,采用了负载控制系统。由于外部温度的变化,负载需求发生变化。以这种方式,可以在不降低室内热量的情况下,避免外部温度的升高,使得环境温度保持恒定的同时,降低外部温度。有五种不同的温度曲线供用户选择。随着负荷需求的变化而改变锅炉出口温度,首先调整链速以改变燃料量,改变送风量,然后用安装在烟道中的氧气检测器测量烟气的含氧量,调整送风量,以达到更好的风煤比。由于烟气的氧含量不是固定值,所以当锅炉满负荷运行时氧气含量较低,低负荷运行时氧气含量较高,因此,将含氧量设置为自动修正的状态,以确保风煤比达到良好状态,并实现锅炉的经济燃烧。

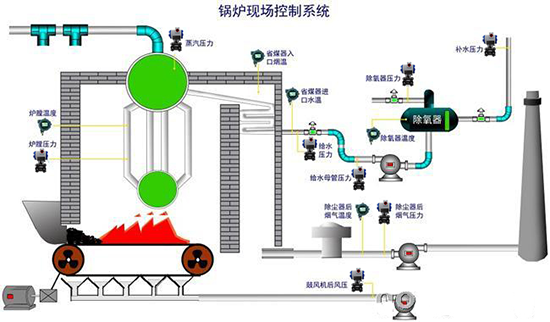

四、系统构成

控制系统的上位机是工控机,下位机是PLC可编程逻辑控制器。凭借PLC的高抗干扰能力、高可靠性及强大的通讯管理能力,达到了锅炉自动化控制水平。共配置了2台S7-300现场控制单元和1台工业控制计算机,以控制2台锅炉和辅助热交换设备。S7-300现场控制单元控制每台锅炉及其辅助系统、控制器及工控机通讯,运用工控机,监控锅炉的运行状态,以及运行状态的优化。

该系统的结构是一种模块化,具有很强的通用性,可以使用其他模块来扩展PLC,这可以轻松适应未来的扩展和系统更改。自动化仪表就检测现场工艺参数,并将检测信号转换为标准的4-20 mA信号并,发送至PLC,PLC通过MPI通信接口与计算机交换数据。

PLC通过开关量的输入和输出模块,可以监测锅炉电气设备的运行状态,并在锅炉处于事故状态时执行自动联锁控制。

五、总结

锅炉是中国生产和生活中消耗能源的主要设备,应用程序管理和自我监控技术可以节省能源,并以更少的投入创造更大的价值。由于大量原煤燃烧减少,空气得到净化,环境得到了美化,节约了资源。如今,可持续发展战略的实施具有特殊重要性,因此造成的社会效益非常显着。

:

:

:

:

:

- MDSGP167智能压力变送器在环保污泥

- 麦德胜 | 高精度智能压力变送器在锂电池

- 聚焦创新,前瞻布局,麦德胜单晶硅智能压力

- 镀金膜片型压力变送器在煤气化装置中的应用

- 中天钢铁热电厂6#机组煤气压力变送器安装