王宏建 刘仁 王瑞涛

0 引 言

远传法兰变送器的测量原理和一般的差压、压力变 送器相似,不同之处是在原有差压、压力变送器的基础上增加了远传毛细管和法兰膜盒,将测量点从变送器表体膜盒通过远传毛细管延伸到法兰膜盒表面处。由于毛细 管内的填充液可随意选择,因而比一般差压、压力变送器用途更广泛。

远传法兰变送器一般使用在如下场合:被测介质用引压管引出时易固化或结晶;被测介质含有悬浮物,或过 于粘稠,易堵塞引压接头或导压管;被测介质超出变送器 正常使用温度范围,增加引压管也无法使温度降到正常 范围;被测介质对一般变送器具有腐蚀性。

一、硅油填充液特性

由于硅油具有良好的热稳定性及不易挥发性,价格便宜,因此一般变送器均使用硅油作为填充液。

普通硅油的特性:从硅油的特性可知,当温度升高时,黏度降低,挥发性显著增高,沸点同时降低;当压力降 低时,黏度也相应降低。当硅油用于高温高真空场合时, 压力降低显著,温度又高,其黏度也降低很多,从而导致 硅油的挥发性增大、沸点降低、热膨胀性增大,硅油部分汽化,体积膨胀,产生额外的附加压力,硅油填充液可能从密封不严的漏点泄漏,或导致测量膜片膨胀变形,造成 变送器的漂移现象或者无法测量。

硅油是不可压缩液体,在温度变化时,其体积变化将 在密封腔体内产生额外的压力,这个压力是有规律的,可以通过膜片的设计来补偿。但是,如果硅油中存在可挥发性杂质,如水、空气等,当温度变化时,这些杂质的膨胀或压缩没有规律,将造成变送器测量的不稳定。

二、普通法兰变送器结构及制作工艺

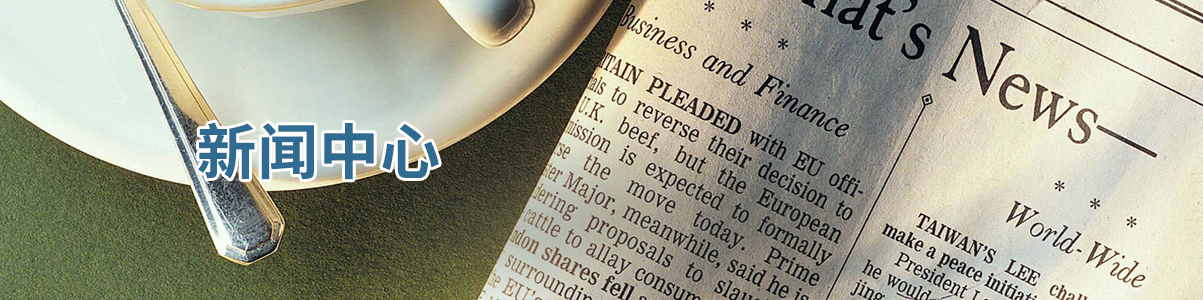

普通远传法兰变送器测量部件结构示意图如图1所示。它由检测器部件1、连接盖2、连接口3、毛细管 4、连接口5、法兰膜片组件 6、密封螺钉7、密封钢球8及支撑柱9等组成。其中连接盖及法兰膜片组件的充灌液工艺 孔密封方式采用密封钢球及密封螺钉螺纹密封,与填充 液接触的各连接零部件均采取室温脱气,填充液为SH200 普通硅油。被测量介质通过法兰膜片将压力信号 通过毛细管传递到检测器部件,检测器通过放大转换电路

(放大转换电路图1中未示意出),转化成标准的4-20 mA 信号。对于一般工艺场合,普通远传法兰变送器基本能满 足使用要求。

三、高温高真空变送器结构及制作工艺

但对于少数特殊工艺过程,例如炼油厂生产中减压塔 液位的测量,煤焦化蒸馏工艺过程中压力的测量等,常常在高温负压下工作(温度大于200℃,真空度小于 10 kPa),普通远传法兰变送器则不能正常使用。

针对以上高温高真空条件下的硅油特性,高温高真空远传法兰变送器从密封、焊接、填充液冲灌、真空脱气 等各个方面进行工艺设计。具体体现在以下 7 个方面:

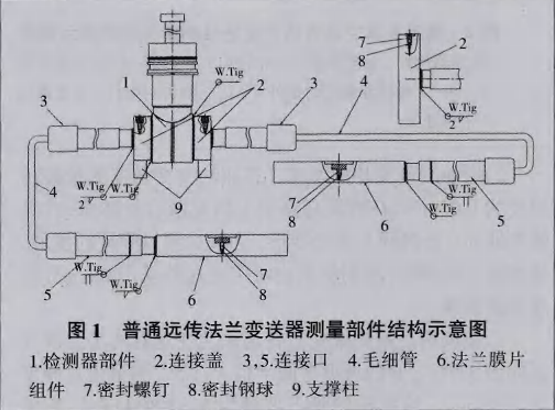

1)改变填充液工艺孔密封方式。普通法兰变送器的 填充液密封工艺孔采用密封钢球和密封螺钉螺纹密封 方式;高温高真空法兰变送器采用焊接密封方式,见图 2

所示,将传感器侧密封组件 7 和法兰侧密封组件 8 焊接 在图示位置处,填充液冲灌完成后立即进行焊接密封。 焊接密封方式与钢球螺纹密封方式相比较密封更加可 靠。普通远传法兰变送器毛细管与连接口 5 直接连接, 而高温高真空远传法兰变送器毛细管与连接口 5 之间 添加密封硅胶 10,这样可以将法兰侧与毛细管之间由于 温度差造成的湿气隔离。以上两种密封方式很好地解决 高温高真空条件下填充液的外泄和外界气体进入填充 液的问题。

2)增加测量膜片的厚度。普通法兰变送器测量膜片厚度为0.08 mm,在高温高真空下填充液容易膨胀,并导致0.08 mm 厚的膜片易于变形。为减少测量膜片的变形,增加膜片的弹性,高温高真空法兰变送器采用0.2 mm 厚度的测量膜片。

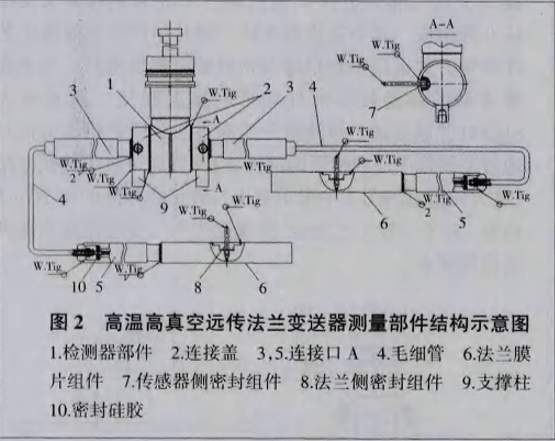

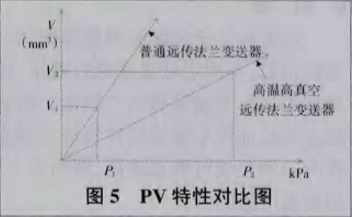

3)波纹法兰结构改变。普通法兰变送器的法兰波纹面如图3所示,它的波形弯曲半径R=1.59,测量膜片厚度为0.08 mm,该结构的膜下液量为V1=1 800mm3它的PV特性为0.2。高温高真空法兰变送器的法兰波形见图4,它的波形弯曲半径 R=3.19,是普通法兰变送器波形弯曲半径的2倍,测量膜片厚度为0.2 mm,该结构的膜下液量为V2=3100mm3,它的PV特性为1.8。

膜片的 PV 特性是指它的压力—容积的转化,也即膜 片材料的刚度。它是使膜下腔体的体积变化 1 mm3时在膜片上所施加的力。PV特性的数值越大,则刚度越硬。膜片材料的刚度取决于膜片的动作直径、膜片材料、膜片的厚度和波纹的深度、形状等诸多因素。普通法兰变送器和 高温高真空法兰变送器,两者的直径、材料相同,高温高真空的膜片厚度和波纹弯曲半径、深度均比普通法兰变送器大。波纹弯曲半径大则它的刚度也越大。

图5为两者的PV特性对比图。高温高真空远传法兰变送器的膜片刚度大,也即膜下容积变化1mm3 产生的较大的压力。其膜下腔体容积大,填充液量多,在高温真空条件下,腔体容积稍有变化,将产生较大的作用力,该力施 加在填充液和波纹法兰上,进一步降低填充液的挥发性,同时也减少了波纹法兰材料中氢等非金属含量的游离到填充液中。这些结构设计均可增加膜片刚度的结构,提高了高温高真空远传法兰变送器稳定性能。

4)真空脱气工艺的改善。脱气就是将材料或填充液放置在在真空炉内,在一定的温度下,尽可能地去除材 料或填充液中所含的 H 元素等非金属含量。由于氢原子 直径很小,在高温真空条件下易于从材料中游离出来,形成氢分子,进入填充液中,造成变送器的漂移误差,严重时,膜片产生膨胀现象,使变送器无法进行测量。

高温高真空变送器的脱气工艺分为:零部件的脱气和填充液的脱气。

普通远传法兰变送器只有毛细管填充液接触的零部件 进行脱气处理。脱气条件为 195℃、常压,脱气时间1.5h。高温高真空法远传兰变送器在制造过程中,凡是与所有 填充液接触的零部件,如检测器部件内部各种零部件,连 接盖、连接口、毛细管、波纹法兰、密封组件等,都要进行 脱气处理。脱气工艺条件是350℃、0.133Pa,脱气8h以上。在该条件下进行脱气处理,可以尽可能地将这些零部 件材质中的H、N等非金属去除掉,以减少气体扩散到填充液中,造成测量误差。

法兰侧填充液脱气处理。普通法兰侧填充液是SH200 硅油,脱气条件为 130℃,真空度为4Pa,脱气时间为3h。高温高真空使用填充液是SH704,脱气条件为350℃,真空度为0.133Pa,脱气时间72h以上,在此条件下能将填充液和零部件(法兰侧)中氢气体含量减到最低。

:

:

:

:

:

- MDSGP167智能压力变送器在环保污泥

- 麦德胜 | 高精度智能压力变送器在锂电池

- 聚焦创新,前瞻布局,麦德胜单晶硅智能压力

- 镀金膜片型压力变送器在煤气化装置中的应用

- 中天钢铁热电厂6#机组煤气压力变送器安装